صنعت سرب و روی-بخش سوم (فرایند تولید)

فرایند تولید روی

1.1. بررسی اجمالی تکنولوژی و روش تولید رویروشهای تولید روی به طور کلی به دو دسته پیرومتالورژیکی و هیدرومتالورژیکی تقسیم میشوند. حدود 85-90 درصد روی تولیدی در جهان به روش هیدرومتالورژی است.

در روشهای پیرومتالورژی ماده معدنی فلز مورد نظر در دمای بالا و توسط تودههای مخصوص احیاء شده و استحصال میگردد. مکانیزم عمل فرایندهای پیرومتالورژیکی ایجاد حرارت زیاد و محیط مناسب برای انجام واکنش احیاء است. در روشهای پیرومتالورژیکی تولید روی، اساس فرایند بر اساس واکنشهای زیر میباشد:عامل احیاءکننده در این فرایند کک متالورژی بوده و از آهک برای کنترل بازیسیته استفاده میشود. دانهبندی مواد اولیه در این فرآیند بسیار مهم میباشد. در صورت استفاده از کنسانتره روی باید آن را به صورت گندله درآورد و در صورت استفاده از ماده معدنی اکسید روی، ابتدا باید آنرا به دانهبندی 5-10 میلیمتر رسانده و پس از انجام کلسیناسیون مورد مصرف قرار داد. عملیات کلسیناسیون طبق واکنش مقابل انجام میشود.

این عملیات بیشتر در کورههای دور (Rotary Kiln ) یا کورههای واگنی انجام میرسد. در روشهای هیدرومتالورژیکی ماده معدنی حاوی فلز مورد نظر در یک حلال مناسب حل شده و پس از جداسازی ناخالصیها، توسط جریان برق مستقیم و از طریق فرایند الکترولیز (Electrowinning ) استحصال میگردد. در روشهای هیدرومتالورژیکی به دمای بالا نیاز نیست و استحصال فلز توسط واکنشهای الکتروشیمیایی انجام میشود. فرایندهای هیدرومتالورژی عمدتا در دو روش خلاصه میشوند، روش مرسوم یا Conventional و روش استخراج احلالی یا Solvent Extraction . به دلیل ظرفیت محدود کورههای روش پیرومتالورژیکی، افزایش تعداد آنها جهت بالابردن ظرفیت مقرون به صرفه نمیباشد. لذا میزان تولید روی در دنیا با این روش محدود است و در صورتیکه فرآیندهای هیدرومتالورژیکی به دلیل امکان تولید اقتصادی و با ظرفیت بالا و همچنین به خاطر امکان استفاده از مواد اولیه با عیار پایین و ناخالصی زیاد، استفاده وسیعی در سطح جهان دارند. همان طور که اشاره شد، دو روش جهت تولید روی در فرآیند هیدرومتالورژی وجود دارد. روش مرسوم (Conventional ) که در ادامه گزارش، در مورد آن توضیح داده خواهد شد و روش استخراج احلالی (Solvent Extraction ) که در این روش پس از انحلال ماده معدنی روی در اسیدسولفوریک، به کمک ماده آلی D2EHPA ، سولفات روی با خلوص قابل قبول و سطح ناخالصیهای مجاز به صورت انتخابی از محلول جدا شده و با تهیه محلول مناسب حاوی روی و با استفاده از جریان برق مستقیم در سلولهای الکترولیز (Electrowinning ) فلز روی SHG (Special High Grade ) با عیار بیش از 99% روی استحصال میشود. بررسی فرایند هیدرومتالورژی- روش مرسوم (Conventional )

کنسانتره سنگمعدن، به واحد لیچ یا انحلال (Leach ) منتقل میشود. در بخش انحلال مواد اولیه حاوی روی، با محلول برگشتی از واحد الکترووینینگ (Spent ) در مخزنهای مخصوص به صورت پالپ (Pulp ) در میآید. از محلول اسید سولفوریک تازه جهت تعادل سولفات (مورد نیاز) استفاده میشود. پس از لیچ اسیدی که با هدف انحلال حداکثر روی موجود در ماده معدنی انجام میشود، دوغاب حاصل به مخزن های لیچ خنثی پمپ میشود. در این مخزنها با افزودن آب آهک، PH دوغاب جهت ایجاد شرایط مناسب برای ترسیب برخی از ناخالصیها مانند Si ، Fe ، Al ، Ge ،As و Sb و...افزایش مییابد. ناخالصیهای یاد شده به صورت جامد از محلول جدا شده و محلول جهت جداسازی سایر ناخالصیها به واحد تصفیه منتقل میشود. تصفیه محلول حاصل از لیچ طی سه مرحله انجام میشود. در مرحله اول، غلظت یون کلر در محلول توسط کات کبود(Cu SO4 ) تا حد مجاز کاهش مییابد. در مرحله دوم با افزایش دمای محلول به 70-80 درجه سانتیگراد و افزودن پودر روی و تری اکسید آرسنیک، ناخالصیهای Cu ، Co و Ni به صورت کیک از محلول جدا شده و محلول به مرحله بعد منتقل میشود. در مرحله نهایی با کاهش دما تا 50 درجه سانتیگراد و افزودن پودر روی، کادمیوم به صورت اسفنجی از محلول جدا شده و محلول به برجهای خنککننده منتقل میشود. در برجهای خنککن با کاهش دما حلالیت Ca ، Mg در محلول کاهش یافته و در نتیجه کریستالهای CaSO4 و MgSO4 شکل میگیرندو بر روی کف و دیواره برج خنککن و بخش داخلی مخزن ذخیره محلول، رسوب میکنند. محلول عاری از Ca و Mg به بخش الکترووینینگ هدایت میشود. در واحد الکترووینینگ، الکترولیت از سلولها عبور نموده و یون Zn2+ بر روی کاتد احیاء و نشسته میشود و پس از گذشت زمان مشخصی به صورت ورقه روی SHG استحصال میگردد. ورقه روی حاصل، پس از کنده شدن از کاتد در واحد ورقهکنی، شسته شده و به واحد ذوب و ریختهگری منتقل میگردد. در واحد ذوب و ریختهگری، ورقها پس از خشکشدن به کوره القایی شارژ میشوند. سربارهگیری توسط کلرید آلومینیوم انجام میشود و مذاب روی به صورت شمش روی SHG ریختهگری میگردد. دقت در بهرهبرداری و تعدیل نمودن نوسانات کاری به خصوص در ظرفیتهای تولید بالا و بازیابی حداکثر میزان روی از جمله پارامترهای بسیار مهم در اقتصادی بودن فرآیند تولید روی بهشمار میآید. چگونگی انحلال و خنثیسازی، مهمترین عامل در بازیابی روی میباشد. سیستم انحلال در نظر گرفته شده جهت این طرح در برآورد نمودن دو هدف اصلی یعنی محلول خام مناسب جهت تصفیه و همچنین بازیابی بالای روی از ماده معدنی، میتواند بسیار موثر واقع گردد. به دلیل عدم آمادهسازی مواد، به خصوص عملیات فلوتاسیون سرب در ابتدای مدار و خارج نشدن برخی از کانیها از خوراک ورودی به فرآیند تولید روی، در اثر انحلال کانیهایی چون "میمیت" در اسید، میزان کلر در محلول افزایش مییابد به همین دلیل به غیر از مرحله منیزیم زدایی که باعث کاهش غلظت منیزیم، کلر و فلوئور در مدار می گردد، یک مرحله کلرزدایی نیز در نظر گرفته میشود. به طور معمول با قرار دادن مراحل رسوبگذاری سولفات روی قلیایی (BZS ) (منیزیم زدایی) و مرحله حذف کلر سعی بر این است که غلظت کلر، فلوئور و منیزیم در غلظتی پایینتر از سطح مجاز نگه داشته شود.

1- لیچینگ (انحلال)

1-1- لیچ اسیدیپالپ با شدت جریان حجم معینی به مرحله لیچ اسیدی ارسال میگردد. قسمت اعظم پالپ ایجاد شده به همراه الکترولیت برگشتی، به مخازن مرحله لیچ اسیدی منتقل میشود. اسید سولفوریک تازه جهت تعادل سولفات مورد نیاز به این مرحله افزوده میشود. غلظت اسید در این مخزنها توسط کانه روی تنظیم میگردد. پارامترهای موثر در این مرحله از جمله درجه حرارت، زمان ماند و غلظت اسید سولفوریک به نحوی تنظیم میگردد که استحصال حداکثر فلز روی که مد نظر است امکانپذیر شود. در این مرحله علاوه بر فلز روی سایر عناصر از جمله: کادمیوم، کبالت، نیکل، ژرمانیوم، فلوئور، کلر و غیره نیز در اثر انحلال وارد محلول لیچ میگردند. آهنی که از ته ریز تینکر مرحله اول خنثی سازی وارد این مرحله میشود توسط سولفات سدیم به صورت جاروزایت سدیم رسوب کرده و آرسنیک نیز به صورت اسکورودیت (FeAsO4 ) رسوب مینماید. دوغاب حاصل از لیچ اسیدی در تیکنر ته نشین شده و ته ریز تیکنر، پس از فیلتر شستشو شده و به مرحله عملیات پسماند ارسال میشود. 2- خنثی سازی

این عملیات در دو مرحله صورت میپذیرد. در مرحله اول سرریزتیکنر مرحله لیچ اسیدی توسط مقادیر مشخصی از خوراک پالپ شده در مخازن این مرحله تحت شرایط معینی خنثی میگردد. بعد از تهنشینی دوغاب این مرحله در تیکنر، سرریز تیکنر به برجهای خنککننده محلول و تهریز آن به مرحله لیچ اسیدی برگردانده میشود. در مرحله دوم، خنثیسازی نهایی و حذف گچ (ژیپس) انجام میگیرد. عامل خنثیسازی در این مرحله سنگآهک و دوغاب سولفات روی قلیایی به همراه ژیپس از مرحله رسوبگذاری سولفات روی قلیایی (منیزیم زدایی) است. عناصری مانند آهن، آلومینیوم، آرسنیک، ژرمانیوم و سیلیس باقیمانده در محلول لیچ در این مرحله رسوب میکنند. بعد از تغلیظ دوغاب تولیدی، سرریز تیکنر ابتدا فیلتر شده و سپس به بخش تصفیه ارسال میشود. بخشی از تهریز این تیکنر به مخازن مخصوص حذف آلومینیوم فرستاده شده و دوغاب حاصل، فیلترشده و شستوشو میشود. بخش دیگری از تهریز به مخازن مرحلهدوم خنثیسازی و برجهای خنککننده محلول ارسال می گردد. 3-تصفیه محلول محلول خام (PLS ) حاصل شده از مرحله انحلال، محتوی ناخالصیهایی ماندد: مس، کبالت، نیکل، کادمیم و کلر است که برای عملیات الکترووینینگ مضر است. این عناصر در طی سه مرحله زیر از محلول خام حذف میگردند: مرحله اول: کلرزدایی مرحله دوم : تصفیه گرم مرحله سوم: تصفیه سرد 1-3-مرحله اول تصفیه (کلرزدایی) غلظت مجاز کلر در الکترولیت 200 میلیگرم در لیتر میباشد. جهت جلوگیری از بالا رفتن غلظت یون کلر در الکترولیت با استفاده از یک واحد جداگانه جهت حذف کلر از محلول سولفات روی، این مرحله از لحاظ میزان عنصر ملر، تحت کنترل مداوم قرار میگیرد. به این صورت که حدود 1/3 از محلول خام وارد مرحله کلرزدایی میشود، کلرزدایی در PH برابر 2/5 و دمایی در حدود 50 درجه سانتیگراد و توسط روی و کات کبود صورت میگیرد. 2-3- مرحله دوم تصفیه در این مرحله با استفاده از گرد روی و تری اکسید آرسنیک، مس، کبالت و نیکل ترسیب میشوند جهت ایجاد شرایط مطلوب برای رسوبگذاری کامل Cu3As ، CoAs و NiAs از مقادیر معینی سولفات مس استفاده می شود. دمای این مرحله بین 70-80 درجه سانتیگراد در PH=4.5 در نظر گرفته میشود. بعد از فیلترکردن، رسوبات مس، کبالت و نیکل با آب شستوشو شده و جهت عملآوری بیشتر یا فروش، در انبار ذخیره میگردد. 3-3-مرحله سوم تصفیه در این مرحله با افزودن گرد روی، در دمای حدود 50 درجه سانتیگراد و تنظیم PH توسط الکترولیت برگشتی از مرحله الکترووینینگ (PH=4 )، کادمیم به صورت اسفنجی رسوب مینمایند بعد از فیلتر کردن، کادمیم اسفنجی به فرآیند تولید شمش کادمیم و محلول فیلتر شده ان به مرحله الکترووینیگ ارسال میگردد. کربنات استرانسیوم یا باریم جهت رسوبگذاری سرب به الکترولیت، در چرخه فزوده میشود. ورقهکنی از کاتدهای آلومینیومی بعد از طی مدت زمان معینی به طور مکانیکی صورت میگیرد. 4- واحد ذوب و ریختهگری ورقههای روی تولید شده در واحد الکترووینینگ نخست بر روی یک سکوی ذخیره انبار میشوند تا به طور طبیعی توسط هوا خنک شوند. ورقهای خشک شده توسط یک باسکول وزن شده و به وسیله لیفتراک به کوره القایی تغذیه میشود. در این قسمت کلرید آمونیوم برای کاهش تولید سرباره فلزی اضافه میشود تا از اتلاف فلز روی جلوگیری شود. فلز روی مذاب توسط یک پمپ ویژه از طریق یک ناودان به ماشین ریختهگری شمش منتقل میشود. شمشها بر روی همچیده شده، وزن و بستهبندی میشوند و توسط لیفتراک به انبار محصول حمل میگردند. تفاوت عمده روش استخراج انحلالی (Solvent Extraction ) و روش مرسوم در بخش تصفیه است. به طوریکه در روش استخراج انحلالی، روی حلشده در محلول لیچ به طور انتخابی از سایر ناخالصیها جدا میشود، در حالیکه در روش مرسوم، ناخالصیها از محلول لیچ جدا شده و محلول خالص سولفات روی استحصال میگردد. بنابراین بخش های آمادهسازی (خردایش، یکنواختسازی و آسیاب)، لیچ، الکترووینینگ، ذوب و ریختهگری و ... در هر دو روش مشابه میباشند. مقایسه روشهای پیرومتالورژیکی با روشهای هیدرومتالورژیکی تولید روی- روشهای پیرومتالورژی در ظرفیتهای تولید بالا مقرون به صرفه نیست ولی روشهای هیدرومتالورژی در ظرفیت های تولید بالا نیز کاملا اقتصادی میباشند.

- روشهای هیدرومتالورژی برای کانههای با عیار پایین نیز استفاده میشوند اما در روشهای پیرومتالورژیکی فقط کانههای با عیار بالا قابل استفاده میباشند.

- روشهای پیرومتالورژیکی به تغییر ترکیب شیمیایی مواد اولیه حساس هستند به طوریکه اگر میزان برخی از ناخالصیها از حدی بیشتر شود، تولید متوقف شده یا راندمان کاری فرایند به شدت افت می کند.

- مصرف انرژی در فرایندهای پیرومتالورژیکی معمولا بالاتر است.

- با توجه به عدم ایجاد پساب در فرایندهای پیرومتالورژیکی و قابلیت مصرف دوباره پسمانده های حاصل در این روشها، مسائل زیست محیطی در روشهای پیرومتالورژیکی کمتر میباشد.

مقایسه روش مرسوم (Conventional ) با روش استخراج انحلالی یا SX (Solvent Extraction )

- روش SX انعطافپذیری زیادی در برابر تغییر ترکیب شیمیایی مواد اولیه روی دارد، به طوریکه استفاده از مادهاولیه روی حاوی ناخالصیهای زیاد، تاثیری بر عملکرد سیستم ندارد. اما در روش مرسوم، فرایند بر اساس میزان ناخالصی ها تا حدودی تغییر میکند.

- کیفیت بالای الکترولیت در روش SX منجر به استفاده از ولتاژ کمتر برق در سلولها شده که در نتیجه باعث مصرف کمتر انرژی برق می شود.

- سطح فلوئور و کلریدها در فضای بخش (EW ) در روش SX خیلی پایینتر از روش مرسوم است، بنابراین محیط بخش EW عاری از گازهای کلر بوده و در نتیجه باعث جلوگیری از خوردگی ساختمان ها، تجهیزات و مخازن میشود.

- هزینه احداث کارخانه با روش SX ، بیشتر از روش مرسوم است.

- روش SX موفقیت بیشتری نسبت به روش مرسوم در حصول کیفیت SHG داشته است.

بدین ترتیب باوجود اینکه روش SX برتریهای قابل توجهی در مجموع نسبت به روش مرسوم دارد اما سرمایه گذاری اولیه مورد نیاز آن در مقایسه با روش مرسوم بیشتر است. به دلیل وجود واحدهای فعال متعدد و وجود دانش فنی روش مرسوم در کشور، این روش (با در نظر گرفتن کلیه جوانب امر)، معمولا انتخاب اول واحدهای تولید روی در ایران است.

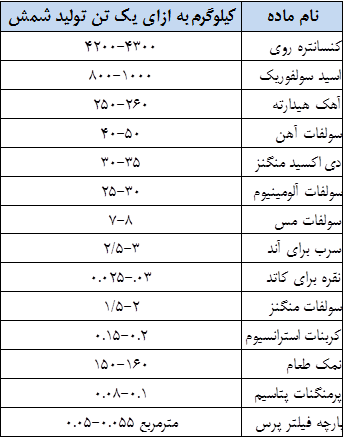

جدول 9 - میزان مواد اولیه مورد نیاز برای تولید یک تن شمش روی

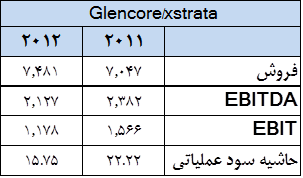

حاشیه سود شرکتهای تولیدکننده روی اکثر شرکتهای مهم تولیدکننده روی، سایر فلزات اساسی و مواد معدنی را نیز تولید و به فروش میرسانند از اینرو سود عملیاتی و خالصی که در صورتهای مالی خود گزارش میکنند شامل سود حاصل از فروش تمامی این نوع محصولات است و به ندرت سود حاصل از هر یک از محصولات خود را به تفکیک مشخص میکنند.یکی از معدود شرکتهایی که در صورتهای مالی خود فروش و سود عملیاتی حاصل از تولید و فروش روی را مشخص کرده، شرکت Glencore/xstrata است که در حال حاضر بزرگترین تولیدکننده روی در جهان است. همانطور که در جدول زیر ملاحظه میشود، حاشیه سود عملیاتی این شرکت تولیدکننده روی در سال 2011 حدود 22 درصد بوده که به دلیل کاهش قابل ملاحظه قیمت فلزات اساسی در سال 2012 تا سطح 15 درصد کاهش یافته است. البته باید توجه داشت که این شرکت از چندین معدن در کشورهای مختلف استخراج و در کارخانههای مختلف فرآوری میکند و حاشیه سود عملیاتی هر معدن میتواند با یک معدن دیگر بسیار متفاوت باشد. لازم به ذکر است اهرم عملیاتی یکی از ویژگیهای مهم شرکتهای فعال در حوزه اکتشافات معدنی و تولید فلزات اساسی است که در واقع به دلیل وجود هزینههای ثابت زیاد در این شرکتها، حساسیت سود عملیاتی و سود خالص به تغییرات قیمت فروش بسیار بالاست به گونهای که کاهش در قیمت فروش باعث کاهش شدیدتری در سود عملیاتی و خالص میگردد.

جدول 10- فروش و سود عملیاتی بخش تولید روی شرکت Glencore

همچنین حاشیه سود عملیاتی بزرگترین تولید کننده سرب و روی در کشور هند، شرکت Hindustan Zinc Ltd ، در سالهای 2011 و 2012 به ترتیب 55 و 40 درصد بوده است.

شما هم میتوانید اولین نظر خود را ثبت نمایید.

خیلی خوب بود، متشکر

سلام ممنون از مطالب مفیدتون

استفاده از Nacl به چه علته؟